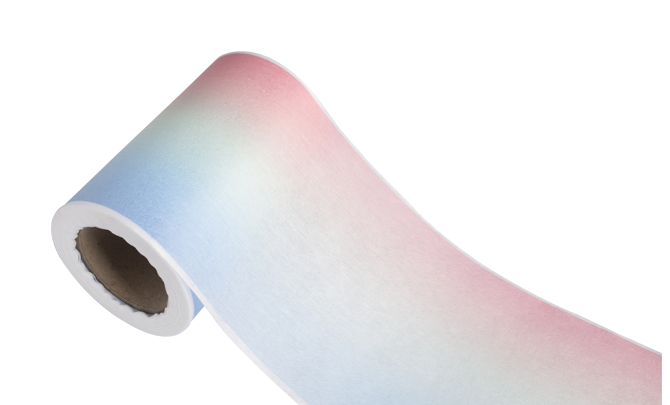

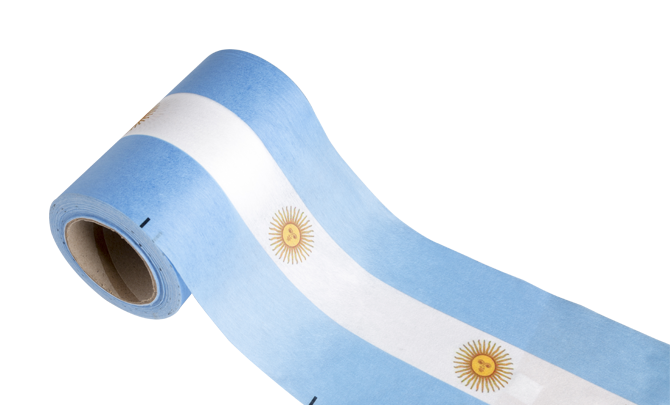

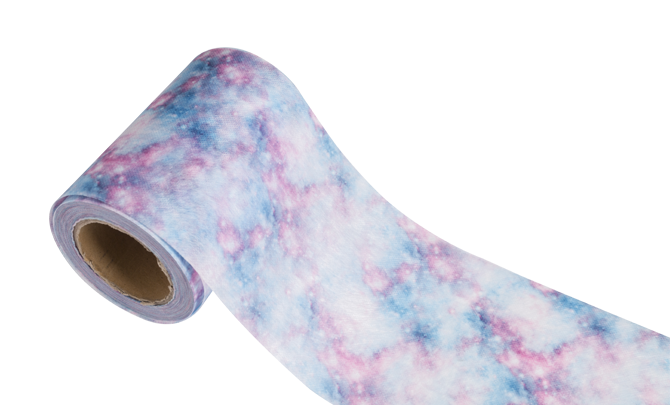

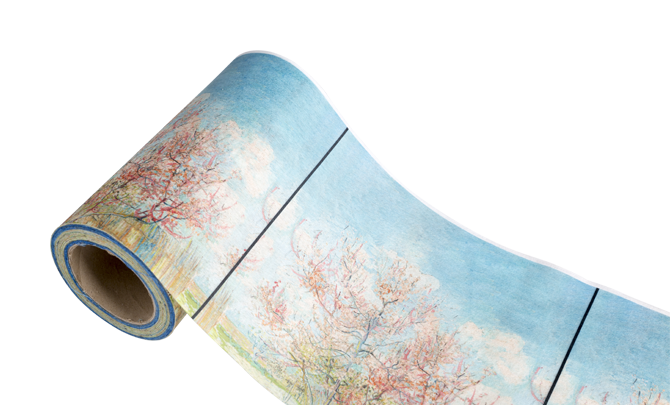

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

Prosess: Spunlace non-woven stoff Materiale: 100% polyester Vekt: tilpasset innen 200GSM ...

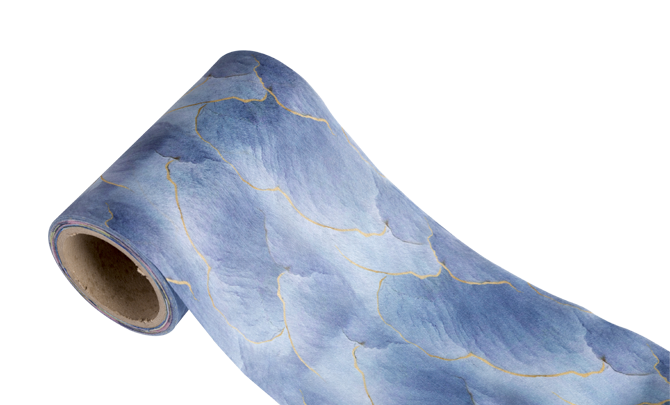

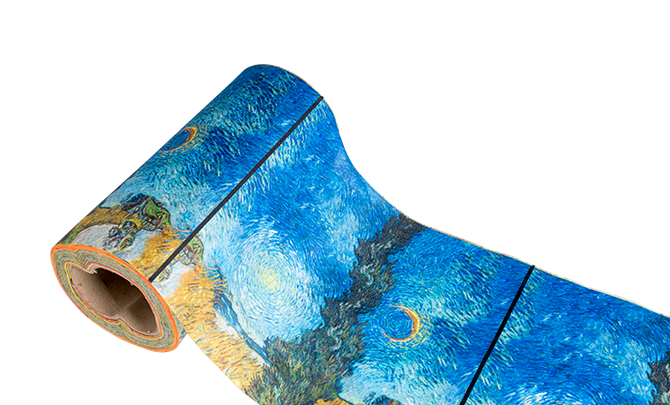

Det trykte spunlace non-woven stoffet kan fint brukes på det ytre laget av masken. Det kan forbedre den dekorative verdien av masken gjennom utskrift, og kan også skrive ut sitt eget merke for promotering.

Prosess: Spunlace non-woven stoff

Materiale: 100% polyester

Vekt: tilpasset innen 200GSM

Dørbredde: tilpasset innen 180 cm

Behandlingsflyt: digital utskrift varmeoverføring

Fargebestandighet: grad 4-5

Emballasjeform: Etter skjæring pakkes rullen inn, og det ytre laget av filmen pakkes inn

Gjeldende felt: ytre stoff av masken, ytre stoff av øyemaske

MOQ: Ingen

Forsyningskapasitet: 40 tonn per uke

Ledetid: 1 tonn (innen 10 dager etter bekreftelse av prøven) 10 tonn (innen 20 dager etter bekreftelse av prøven) 10 tonn eller mer (forhandling)

Fordeler: Digital varmeoverføringstrykk spunlace non-woven stoffer bruker myke spunlace non-woven stoffer og høypresisjon digital utskriftsteknologi. Mønstre og trykk er de mest nøyaktige og tydelige prosessene i fibertrykk for tiden, og rubinblekk brukes. Fargefasthet Høy, enten det er komfort, god luftgjennomtrengelighet, vannavstøtende eller utskriftseffekt og kvalitet, er den veldig egnet for avansert masketilpasning og produksjon av merkemasker.

Forpliktet til å tilby materialer og design av høy kvalitet til maskeprodusenter, og kontinuerlig tilby forskjellige stiler av maskedesign for maskeprodusenter.

Vi er en produsent av ikke-vevd digital utskrift, og tilbyr tilpassede løsninger til våre kunder.

I produksjonsprosessen av digitalt trykte nonwovens , kompatibilitetshensyn er en avgjørende kobling. Det påvirker ikke bare utskriftskvaliteten, men påvirker også produksjonseffektiviteten ...

Les merSom et avansert syntetisk fibermateriale, Trykt Spunlace (PET) har vist unike fordeler i fargegjengivelsesevne innen tekstiltrykk. Blant dem gjør god trykk- og fargingsytelse og svært plasti...

Les merDigital utskriftsteknologi i sammenheng med produksjon av ikke-vevd stoff innebærer direkte påføring av blekk på overflaten av stoffet ved bruk av digitalt trykkutstyr. Slik fungerer det: Designfo...

Les merdet er et bredt utvalg av utskrifter tilgjengelig for ansiktsmasker for voksne, som passer til forskjellige preferanser, stiler og anledninger. Her er noen vanlige typer utskrifter du kan finne: ...

Les merDet er flere potensielle fremtidige fremskritt eller utviklinger innen engangsmasketeknologi eller -design for barn som kan forbedre effektiviteten, komforten og brukervennligheten. Noen av disse fre...

Les mer